Бакарната фолија, овој навидум едноставен ултратенок лист од бакар, има многу деликатен и сложен процес на производство. Овој процес главно вклучува екстракција и рафинирање на бакар, производство на бакарна фолија и чекори за пост-обработка.

Првиот чекор е екстракција и рафинирање на бакар. Според податоците од Геолошкиот завод на Соединетите Американски Држави (USGS), глобалното производство на бакарна руда достигна 20 милиони тони во 2021 година (USGS, 2021). По екстракцијата на бакарната руда, преку чекори како дробење, мелење и флотација, може да се добие бакарен концентрат со околу 30% содржина на бакар. Овие бакарни концентрати потоа се подложени на процес на рафинирање, вклучувајќи топење, конверторска рафинација и електролиза, при што на крајот се добива електролитски бакар со чистота до 99,99%.

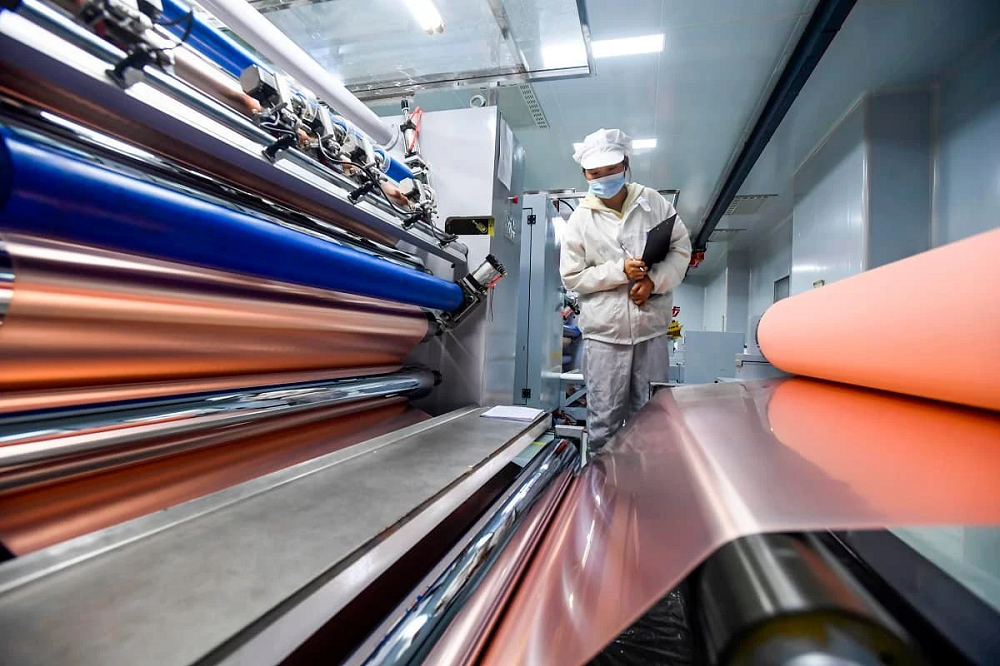

Потоа следува процесот на производство на бакарна фолија, која може да се подели на два вида во зависност од методот на производство: електролитична бакарна фолија и валана бакарна фолија.

Електролитичката бакарна фолија се изработува преку електролитски процес. Во електролитска ќелија, бакарната анода постепено се раствора под дејство на електролитот, а бакарните јони, поттикнати од струјата, се движат кон катодата и формираат бакарни наслаги на површината на катодата. Дебелината на електролитската бакарна фолија обично се движи од 5 до 200 микрометри, што може прецизно да се контролира според потребите на технологијата на печатени кола (PCB) (Yu, 1988).

Од друга страна, валана бакарна фолија се изработува механички. Почнувајќи од бакарен лим со дебелина од неколку милиметри, постепено се разредува со валање, при што на крајот се добива бакарна фолија со дебелина на ниво на микрометар (Coombs Jr., 2007). Овој тип на бакарна фолија има помазна површина од електролитната бакарна фолија, но нејзиниот процес на производство троши повеќе енергија.

Откако ќе се произведе бакарната фолија, таа обично треба да помине низ пост-обработка, вклучувајќи жарење, површинска обработка итн., за да се подобрат нејзините перформанси. На пример, жарењето може да ја зголеми еластичноста и цврстината на бакарната фолија, додека површинската обработка (како што се оксидација или премачкување) може да ја зголеми отпорноста на корозија и адхезијата на бакарната фолија.

Накратко, иако процесот на производство и изработка на бакарна фолија е сложен, производството на производот има длабоко влијание врз нашиот современ живот. Ова е манифестација на технолошкиот напредок, кој ги трансформира природните ресурси во високотехнолошки производи преку прецизни техники на производство.

Сепак, процесот на производство на бакарна фолија носи и некои предизвици, вклучувајќи ја потрошувачката на енергија, влијанието врз животната средина итн. Според еден извештај, производството на 1 тон бакар бара околу 220 GJ енергија и генерира 2,2 тони емисии на јаглерод диоксид (Northey et al., 2014). Затоа, треба да најдеме поефикасни и еколошки начини за производство на бакарна фолија.

Едно можно решение е да се користи рециклиран бакар за производство на бакарна фолија. Се наведува дека потрошувачката на енергија за производство на рециклиран бакар е само 20% од потрошувачката на енергија за производство на примарен бакар, а тоа ја намалува експлоатацијата на ресурсите на бакарна руда (UNEP, 2011). Покрај тоа, со напредокот на технологијата, можеме да развиеме поефикасни и енергетски заштедливи техники за производство на бакарна фолија, со што дополнително ќе се намали нивното влијание врз животната средина.

Како заклучок, процесот на производство и изработка на бакарна фолија е технолошка област полна со предизвици и можности. Иако постигнавме значителен напредок, сè уште има многу работа што треба да се направи за да се обезбеди дека бакарната фолија може да ги задоволи нашите секојдневни потреби, а воедно да ја заштити нашата животна средина.

Време на објавување: 08 јули 2023